Gefährdungsbeurteilung Prozessgase

Gefährdungsbeurteilung zum Thema „Technische Gase / Lieferung, Lagerung und Handhabung von Prozessgasen

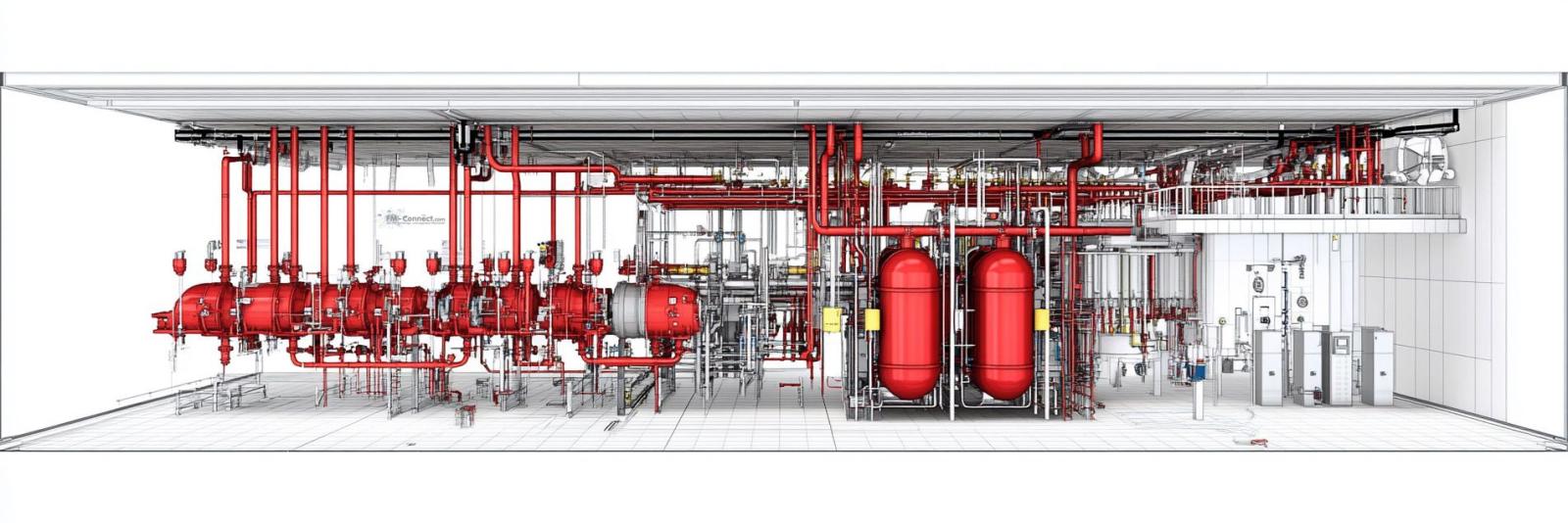

In vielen Industriezweigen kommen technische Gase zum Einsatz – etwa in der Metallverarbeitung (Schweißen, Schneiden), Chemieindustrie (Prozess- und Reaktionsgase), Lebensmittelindustrie (CO₂ für Sprudelprozesse, Stickstoff für Verpackung), Medizintechnik (Sauerstoff), Elektronikfertigung (Edelgase, Ätzgase) und in zahlreichen weiteren Anwendungen. In diesem Zusammenhang ist es unverzichtbar, die mit dem Umgang, der Lagerung und der Handhabung technischer Gase verbundenen Gefährdungen systematisch zu ermitteln und geeignete Schutzmaßnahmen abzuleiten. Dies erfolgt im Rahmen einer Gefährdungsbeurteilung (GBU) gemäß den Vorgaben des Arbeitsschutzes. Typische Risiken sind Druck, toxische / brennbare Eigenschaften, Sauerstoffverdrängung, Kälte, Reaktionsgefahren, Inkompatibilität mit anderen Stoffen.

„Technische Gase“ bergen ein hohes Gefährdungspotenzial durch Druck, chemische Eigenschaften (brennbar, oxidierend, toxisch) oder kryogene Temperaturen. Eine Gefährdungsbeurteilung nach ArbSchG, GefStoffV und BetrSichV ist unumgänglich, um das Risiko von Bränden, Explosionen, Vergiftungen oder Erstickungen effektiv zu reduzieren. Entscheidend dabei sind korrekte Lagerung (gemäß TRGS 510), geeignete Arbeitsmittel (druckfeste Behälter, Ventile, Anschlüsse), Organisationsmaßnahmen (Betriebsanweisungen, Schulungen), Personenschutz (PSA, Unterweisungen) und ein Notfallmanagement (Gaswarnanlagen, Evakuierungspläne). So stellen Unternehmen sicher, dass Prozessgase sicher gehandhabt und Personen, Betrieb und Umwelt zuverlässig geschützt werden.